物流 OR解決事例

モノや製品が消費者の手に渡るまでの物流過程では、製品の原材料・部品を調達する、製品の保管・梱包をする、製品を配送するなどの様々な業務があります。一言に「物流の改善」といっても、調達の改善・在庫の改善・輸配送の改善など様々な観点があります。また、単に「輸配送を効率化したい」といっても積載率向上・実車率向上・稼働率向上など、様々な手段が存在します。物流の改善・効率化に取り組む際は、自社の物流においてどの部分がネックになっているかを認識し、それに対して自社の物流戦略や運用に合った適切な施策を選び適用することが重要です。

構造計画研究所では、これまでにオペレーションズ・リサーチの分野で培ってきた数理最適化の実業務への適用に関する知見と、クライアント企業様へのヒアリング・現地調査から得た現場に蓄積された様々なデータや運用ノウハウに基づき、各クライアント企業様の物流戦略と運用の実態に寄り添ったソリューションをご提案します。

輸送に関する解決課題

| テーマ | 課題 | 解決アプローチ |

|---|---|---|

| 輸送効率向上 | 積載率向上 | 商品特性を考慮しつつ、積載率が最大となるバンニングプランの作成 |

| 実車率向上 | 帰り便を有効に使うなど積載率が高くなる配送計画の作成 | |

| 稼働率向上 | 予測される輸送需要に応じたリソース(輸送機器、パレット、人)の利用計画の作成 | |

| 作業効率向上 | バンニングプラン作成効率化 | 熟練者のノウハウを自動化することで誰でも簡単に素早くプラン作成 |

| 荷役作業効率化 | 出し入れの順序などを考慮した荷役作業量を最小とするバンニングプランの作成 | |

| 指示書を観ながらの荷役で作業時間の短縮 |

OR手法によるコンテナ輸送最適化システム構築事例

顧客 : 日本郵船株式会社様 「数理学・統計学的モデルを取り入れた最適化システムは、世界中のコンテナの輸送計画を10週間先まで予測。100億円近い収益改善が見込まれています」 インタビューコメント:NYK Group S […]

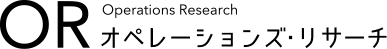

OR手法によるトラック積み付け最適化システム

顧客 : YKK AP 株式会社様 「形状・サイズが多様な製品をパレット化して輸送。そこで生じたトラック積載率の大幅低下を、『積み付けプロジェクト』で解消しました」 物流業界では運転手不足を背景に、荷主にとって輸送コスト […]

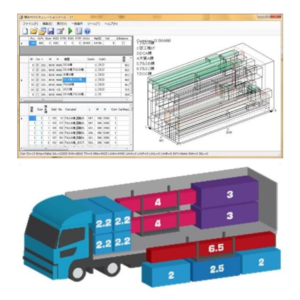

シミュレーション分析による物流施策効果の定量評価

背景と課題 ドライバー不足の深刻化により物流機能が危機的状況に 昨今の物流業界では過酷な労働やドライバー不足の問題が深刻化しています。これらの問題を解決するためには物流業者だけでなく荷主業者も協力して物流効率の改善に取り […]

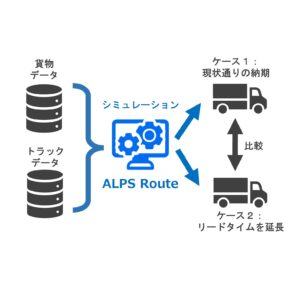

配送・集荷計画 自動車貨物船における配送・集荷順を考慮した積み付け計画

お客様の抱える問題点とOR部による解決 1隻に6,000台もある自動車の荷積み荷卸し計画を短時間で作成したい → 積付支援システムの構築 当時お客様は、1日に何隻もある貨物船の荷積み荷卸し […]

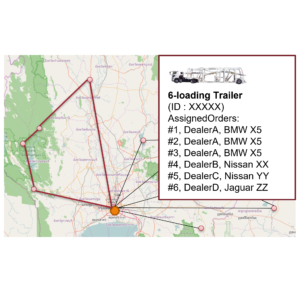

完成車物流の配送計画を自動策定

配送業者 N様 概要 完成車物流の配送計画を自動策定するシステムを導入し、計画策定の負荷を軽減 完成車輸送会社のN社様は、日々の配送計画策定について、難易度が高いうえに属人性が高く、特定の担当者に負荷が集中してしまうこと […]

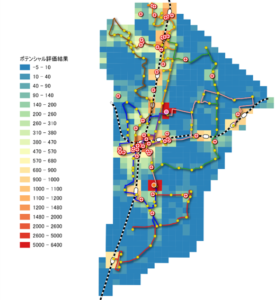

物流拠点新設のための立地評価及びエリア割り当て評価

概要 複数の拠点候補地を定量的に評価 コストとリスクに基づいて最適な新拠点を選定 お客様は、今後の売上増加(物流の取扱量の増加)を見越して、大規模倉庫の新設と既存設備も含めた配送担当エリアの見直しを検討していらっしゃいま […]